Перешивание схожих и различных веществ по агрегатному состоянию широко используются в различных сферах: химической, пищевой, строительной и других видах промышленности. Данный процесс способствует ускорению взаимодействия перемешивающих веществ.

Существует большое количество методов перемешивания таких как:

- использование механической энергии,

- использование тепловой энергии,

- перемешивание при помощи сжатых газов и других методов.

Во всех случаях перемешивающее устройство должно обеспечивать максимальную производительность при минимальных затратах по времени. В данном соотношении лидирующее место занимает перемешивание с использованием передачи механической энергии. Вышеуказанный способ подразделяется на множество вариантов, но наиболее энергоэффективным на данный момент является способ с использованием перемешивающих устройств (мешалок).

Существует 12 основных типов данных устройств, регламентируемые в ГОСТе 20680-75. Они значительно отличающихся между собой по конструкции, но имеют одинаковый принцип действия, который сводится к многократному повторению относительного перемещения рабочего органа (ступицы) в объеме, заполненном веществом. За счет передачи механической энергии вещество начинает двигаться и векторы движения мешалкиможно разложить на три типа: радиальное, тангенсальное и осевое перемещение.

Наибольшее распространение получили лопастные мешалки, за счет своей универсальности. Но, как известно, наука не стоит на одном месте, и для достижения максимальной производительности и снижения энергопотребления на базе лопастных мешалок были разработаны: турбинные мешалки открытые и закрытые, трех и шестилопастные, якорные и рамные, листовые.

Каждый из вышеперечисленных типов специализируется на определённых областях применения.

Рамные и якорные мешалки применяются для перемешивания невязких, средних и вязких жидкостей (с вязкостью до 100 Па*с), по плотности эти жидкости могут относиться к легким средним и тяжелым, а также в перемешивании веществ, где возможно их осаждение на поверхности емкости. Этот тип перемешивающих устройств является лидером по интенсификации теплопередачи и теплообмена перемешиваемой жидкости, а также используется для суспензировании вязких сред.

Данный тип мешалок относится к тихоходному подклассу и имеет малое количество оборотов — в основном оно не превышает 60 об/мин, а ее рабочий орган (импеллер), напротив, самый большой среди мешалок, используемых при турбулентном движении жидкости. Согласно РД-26-01-90-85 оптимальное значение соотношения диаметра емкости к диаметру импеллера составляет от 1,1 до 1,3. Рекомендуемая окружная скорость при жидкостях с низкой и средней вязкость может достигать до 8,0м/с, в вязких средах до 4,0м/с согласно МН 5874-66.

По практическим данным, полученным заводом «Тульские машины», среднестатистическая окружная скорость работы рамных и якорных мешалок составляет от 2 до 5м/с.

К отличительным особенностям рамных и якорных устройств можно отнести их конструкцию, которая повторяет форму емкости, в которой находится. Из-за такой конструкции импеллера данный вид перемешивающих устройств способен предотвращать перегрев жидкости при помощи рубашки.

В случае перемешивания очень вязких жидкостей рамную и якорную мешалку снабжают дополнительными поперечными или вертикальными элементами.

Также к особенностям этого типа мешалок относится использование их в турбулентном, ламинарном и переходном перемешивании жидкости, что значительно расширяет их область применения.

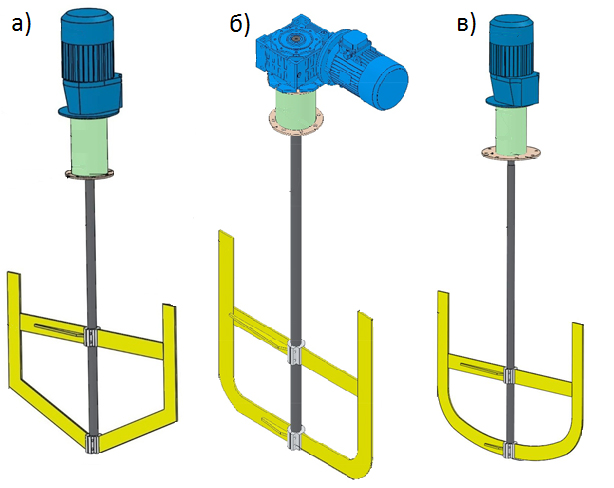

а) для емкости с коническим дном; б) для емкости с плоским дном; в) для емкости с эллиптическим дном

При движении якорные и рамные мешалки, создают преимущественно тангенциальное движение жидкости (по касательной к окружности, описываемой концом мешалки), при необходимости в увеличении турбулентности движения жидкости в емкости устанавливают отражательные ребра. Для ликвидации застойных зон расположение этих ребер должно быть выше уровня импеллера на расстояние от 0,1 до 1,0 длинны ребра.

Исходя из вышесказанного и несмотря на высокое энергопотребление по сравнению с ее прототипом — лопастными мешалками — рамная и якорная мешалка в соотношении энергопотребление/производительность играет значительную роль в процессах, где необходимо произвести качественный и быстрый теплообмен или не допустить наслоения материала на стенки емкости.